Capacidades

- Experiencia en materiales: Compuestos de fibra de carbono, fibra de vidrio, aramida e híbridos con sistemas de resina personalizados.

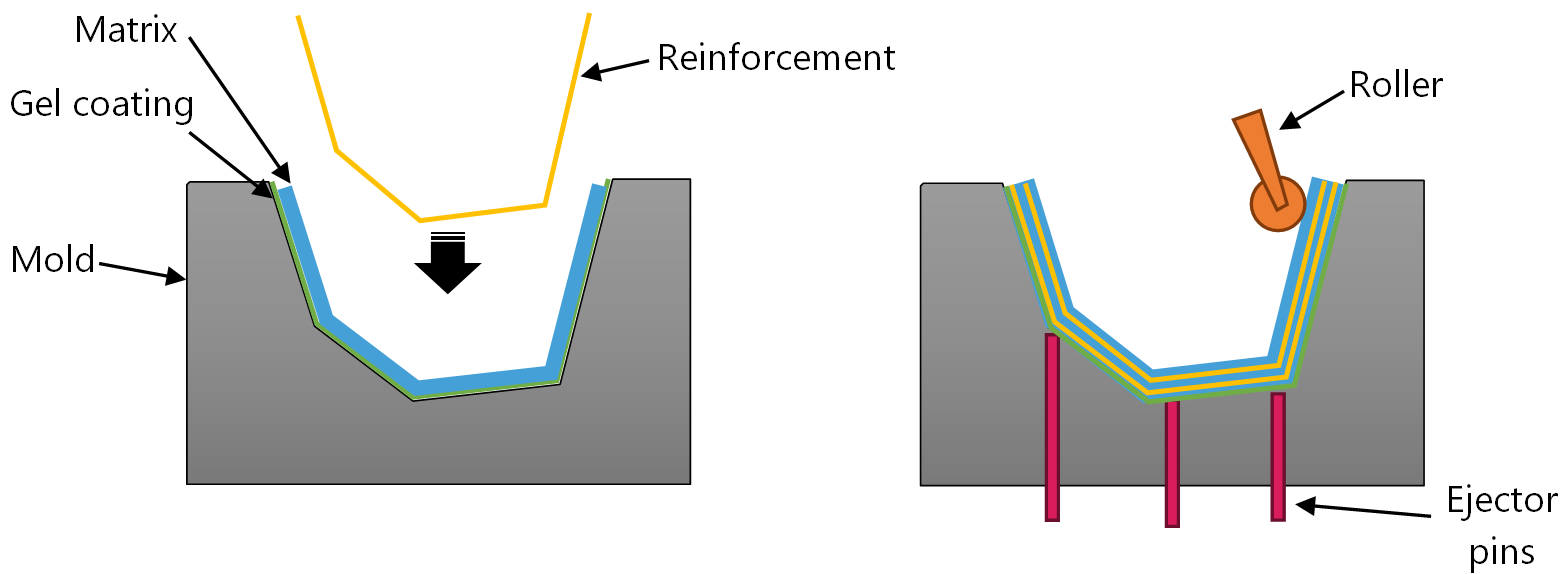

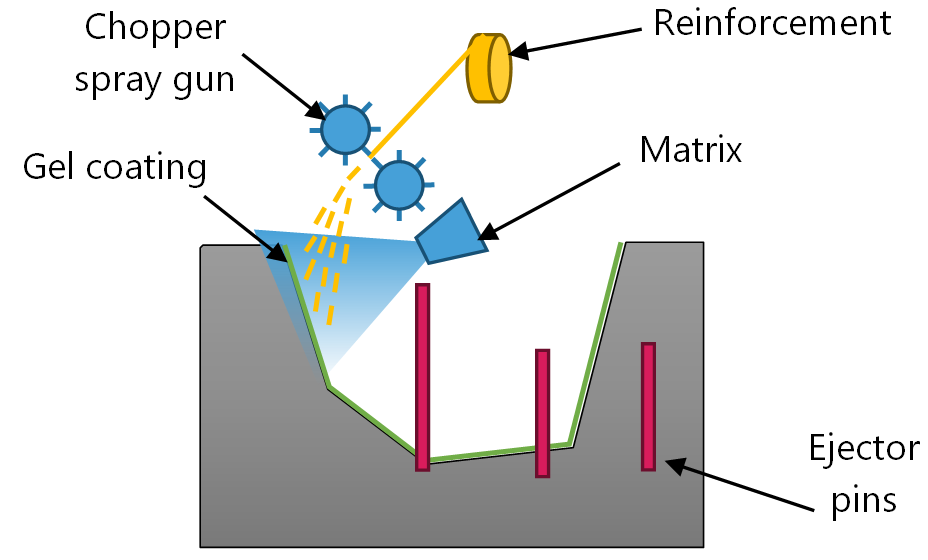

- Procesos diversos: Laminado manual, autoclave preimpregnado, infusión al vacío (VARTM), moldeo por compresión y más.

- Geometrías complejas: Fabricación de formas complejas, estructuras de paredes delgadas y funciones integradas.

- Herramientas internas: Diseño y fabricación de moldes y accesorios para una producción rentable.

- Acabado y montaje: Recorte, lijado, pintura e integración de herrajes y subconjuntos.

English

English